Giriş

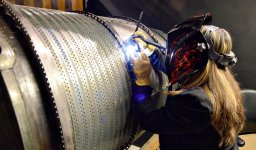

Kaynak, metallerin ve diğer bazı malzemelerin birleştirilmesinde kullanılan temel tekniklerden biridir. İnşaat, otomotiv, üretim, gemi yapımı gibi birçok sektörde kaynak işlemleri, sağlamlık ve dayanıklılık gerektiren yapılarda önemli bir rol oynar. Ancak her projeye en uygun kaynak yöntemini seçmek, istenilen kaliteyi ve verimliliği elde etmek için kritik bir adımdır. Bu noktada, her bir yöntemin özelliklerini ve projeye kattığı farklı avantajları anlamak büyük önem taşır.Günümüzde yaygın olarak kullanılan kaynak yöntemlerinden üçü; MIG (Metal Inert Gaz) kaynağı, TIG (Tungsten Inert Gaz) kaynağı ve Ark kaynağıdır. Her bir yöntem, belirli malzemeler, projeler ve kullanım ortamları için özelleşmiştir. Örneğin, ince detay ve hassasiyet gerektiren işler için TIG kaynağı ideal olabilirken, daha hızlı ve verimli kaynak işlemleri için MIG kaynağı tercih edilebilir. Öte yandan, dış mekanlarda ağır metallerle çalışırken Ark kaynağı çoğunlukla en iyi seçenektir.

Bu rehberde, MIG, TIG ve Ark kaynağı yöntemlerini karşılaştırarak her birinin avantajlarını, sınırlamalarını ve en iyi kullanıldığı alanları ele alacağız. Ayrıca, projenize en uygun kaynak yöntemini seçerken göz önünde bulundurmanız gereken kriterleri de detaylandıracağız. Bu sayede, kaynak sürecinde hem zamandan hem de maliyetten tasarruf ederken en yüksek kaliteyi nasıl sağlayabileceğinizi öğrenebilirsiniz.

Kaynak Yöntemlerini Anlamak: MIG, TIG ve Ark Kaynağına Giriş

Kaynak işlemleri, farklı tekniklerin sunduğu özel avantajlar sayesinde her projeye göre özelleştirilebilir. MIG (Metal Inert Gaz) kaynağı, TIG (Tungsten Inert Gaz) kaynağı ve Ark kaynağı ise günümüzde en yaygın kullanılan yöntemlerdir. Bu kaynak yöntemlerinin her biri, belirli malzemelerde veya kullanım alanlarında üstün performans sergiler. Dolayısıyla, her yöntemi temel özellikleri ve kullanım alanlarına göre anlamak, en uygun seçimi yapmanın ilk adımıdır.MIG Kaynağı (Metal Inert Gaz Kaynağı):

MIG kaynağı, koruyucu gazın kaynak bölgesini kaplayarak oksijenin kaynak dikişiyle temasını önlemesi prensibine dayanır. Bu yöntem, otomotiv, inşaat ve ağır sanayi gibi endüstrilerde sıklıkla tercih edilir. Çünkü MIG kaynağı hızlıdır, ve geniş yüzeylerde daha verimli bir işlem sunar. Özellikle çelik, alüminyum gibi metaller üzerinde yüksek dayanıklılık ve güvenilirlik sağlar. Ancak, dış mekanlarda rüzgar gibi çevresel faktörlerin koruyucu gazı dağıtabilmesi nedeniyle daha çok kapalı ortamlarda kullanılması önerilir.

TIG Kaynağı (Tungsten Inert Gaz Kaynağı):

TIG kaynağı, ince işçilik gerektiren projeler için en ideal yöntemdir. Bu yöntemde tungsten elektrot kullanılarak kaynak yapılır ve yüksek hassasiyet sağlanır. TIG kaynağı, ince ve hafif metallerin birleştirilmesinde yaygın olarak kullanılır ve yüksek kaliteli, estetik açıdan kusursuz dikişler sunar. Hassasiyet gerektiren, özellikle paslanmaz çelik, bakır ve alüminyum gibi metaller üzerinde mükemmel sonuçlar verir. Ancak, uygulama süresi diğer yöntemlere göre daha uzundur ve işlem oldukça yüksek bir beceri gerektirir.

Ark Kaynağı (Elektrotlu Ark Kaynağı):

Ark kaynağı, çoğunlukla ağır sanayi ve dış mekan uygulamaları için tercih edilen bir yöntemdir. Elektrot kaplı bir çubuğun kullanıldığı bu yöntemde, elektrik akımıyla bir ark oluşturarak kaynak işlemi gerçekleştirilir. Özellikle dış mekanlarda, rüzgar gibi hava koşullarından etkilenmeden güvenli bir kaynak işlemi yapılmasına olanak tanır. Kalın metallerin kaynağında yüksek performans sağlayan Ark kaynağı, düşük maliyetli olması nedeniyle de tercih edilir. Ancak, ince ve hassas metallerde istenilen sonuçlar vermeyebilir.

Her bir yöntemin teknik özellikleri ve sunduğu avantajlar, kaynak işlemi yapılacak proje türüne göre farklılık gösterir. Bu yöntemlerin detaylarına hakim olmak, doğru kaynak yöntemi seçimi için güçlü bir temel oluşturur. Şimdi, bu yöntemleri tek tek detaylandırarak hangi projeler için daha uygun olduklarını inceleyeceğiz.

MIG Kaynağı (Metal Inert Gaz Kaynağı)

MIG (Metal Inert Gaz) kaynağı, kaynak işlemleri arasında en hızlı ve en verimli yöntemlerden biri olarak bilinir. Bu yöntemde, koruyucu bir gaz yardımıyla metal yüzeylerin oksijenle temas etmesi önlenir, böylece daha sağlam ve temiz kaynak dikişleri elde edilir. Çelik, paslanmaz çelik ve alüminyum gibi metaller üzerinde etkili sonuçlar sunan MIG kaynağı, özellikle geniş yüzeyler ve uzun kaynak dikişleri gerektiren projelerde kullanılır.MIG Kaynağı Nasıl Çalışır?

MIG kaynağında, bir telin elektrot olarak kullanılmasıyla sürekli bir ark oluşturulur. Bu tel, aynı zamanda dolgu malzemesi işlevi görür ve metal yüzeyiyle birleşerek kaynağı sağlar. Koruyucu gaz, çoğunlukla argon veya karbondioksit, kaynak işlemi esnasında eriyen metalin atmosferle temasını engelleyerek oksidasyon riskini ortadan kaldırır. Böylece kaynak dikişleri hem sağlam hem de temiz olur. Bu sürekli tel besleme sistemi, işlemi hızlandırdığı için özellikle seri üretim ve yoğun işçilik gerektiren projelerde tercih edilir.MIG Kaynağının Avantajları

- Hız ve Verimlilik: MIG kaynağı, tel besleme mekanizması sayesinde diğer kaynak yöntemlerine göre çok daha hızlı çalışır. Bu hız, üretim sürecini hızlandırarak maliyetleri düşürür.

- Kolay Kullanım: MIG kaynağı, diğer yöntemlere kıyasla daha az beceri gerektirir. Dolayısıyla, kısa eğitimlerle bu yöntemde verimlilik sağlanabilir.

- Temiz ve Dayanıklı Dikişler: Koruyucu gaz kullanımı sayesinde kaynak dikişlerinde sıçrama azdır ve temiz bir yüzey elde edilir. Dikişler oksidasyona karşı daha dayanıklı olur.

- Farklı Metallerde Kullanım: Çelik, paslanmaz çelik ve alüminyum gibi birçok metalde başarılı sonuçlar sunar. Özellikle otomotiv ve inşaat sektöründe çokça kullanılır.

MIG Kaynağının Dezavantajları

MIG kaynağı her ne kadar hızlı ve verimli olsa da, bazı sınırlamaları da vardır:- Dış Ortam Kısıtlamaları: Koruyucu gaz kullanımı nedeniyle açık alanlarda, özellikle rüzgarlı ortamlarda verimli değildir. Gazın dağılma riski bulunduğu için kapalı veya rüzgar korumalı ortamlarda yapılması gerekir.

- Malzeme Sınırlamaları: Çok ince veya çok kalın metallerde MIG kaynağı en iyi sonuçları vermeyebilir. Kalın metaller için Ark kaynağı daha iyi sonuç verebilirken, ince metallerde TIG kaynağı daha uygundur.

Hangi Projelerde MIG Kaynağı Tercih Edilir?

MIG kaynağı, özellikle yüksek üretim hızı gerektiren endüstrilerde tercih edilir. Bu nedenle otomotiv endüstrisinde araç gövdelerinin birleştirilmesi, inşaat sektöründe yapısal çeliklerin montajı gibi alanlarda yaygın olarak kullanılır. Yüksek üretim hızı, dayanıklı dikişler ve kolay kullanım avantajı sayesinde MIG kaynağı, ağır sanayi ve imalat sektörlerinde sıklıkla tercih edilmektedir.TIG Kaynağı (Tungsten Inert Gaz Kaynağı)

TIG (Tungsten Inert Gaz) kaynağı, hassas kaynak gerektiren projeler için en çok tercih edilen yöntemlerden biridir. Bu yöntemde, tungsten bir elektrot kullanılarak kaynak yapılır ve dolgu malzemesi gerektiğinde manuel olarak eklenir. TIG kaynağı, ince işçilik gerektiren metallerde mükemmel sonuçlar sunar ve yüksek estetik kalitede, dayanıklı kaynak dikişleri elde edilmesini sağlar. Paslanmaz çelik, alüminyum ve bakır gibi metallere uygulanabilen bu yöntem, özellikle uçak üretimi, hassas endüstriyel ekipmanlar ve sanat eserlerinde kullanılır.TIG Kaynağı Nasıl Çalışır?

TIG kaynağında, tungsten elektrotla metal yüzey arasında bir ark oluşturulur. Koruyucu gaz olarak genellikle argon veya helyum kullanılarak kaynak bölgesi atmosferle temas ettirilmez. Dolgu malzemesi gerektikçe manuel olarak eklenir, bu da kaynak işleminin kontrolünü kaynakçının elinde tutmasını sağlar. Hassas kontrollü ark ve manuel dolgu malzemesi ekleme süreci, ince ve temiz kaynak dikişleri elde edilmesine olanak tanır.TIG Kaynağının Avantajları

- Yüksek Hassasiyet ve Kalite: TIG kaynağı, kaynak işleminin tam kontrolünü sağlayarak ince detaylı ve estetik açıdan kaliteli dikişler sunar.

- Temiz ve Pürüzsüz Dikişler: Koruyucu gaz kullanımı sayesinde sıçramasız, oksitlenmeye karşı dayanıklı, pürüzsüz kaynak dikişleri elde edilir.

- Çeşitli Metal Türleriyle Uyumluluk: TIG kaynağı, paslanmaz çelik, alüminyum, magnezyum, bakır gibi farklı metallerde kullanılabilir.

- İnce İşler İçin Uygunluk: İnce ve hassas metaller üzerinde mükemmel sonuçlar sunduğundan, küçük parçalarda veya ince malzemelerde tercih edilir.

TIG Kaynağının Dezavantajları

Her ne kadar TIG kaynağı mükemmel kalite sunsa da, bazı sınırlamaları da vardır:- Yavaş İşlem Süresi: MIG kaynağına kıyasla daha yavaştır, bu nedenle büyük ölçekli projelerde tercih edilmez.

- Yüksek Beceri Gereksinimi: Bu yöntem diğer kaynak türlerine kıyasla daha fazla beceri ve deneyim gerektirir.

- Maliyet: TIG kaynak makineleri ve ekipmanları, diğer kaynak yöntemlerine göre daha maliyetlidir.

Hangi Projelerde TIG Kaynağı Tercih Edilir?

TIG kaynağı, özellikle hassasiyet ve estetik gerektiren projelerde tercih edilir. Uçak parçalarının birleştirilmesi, hassas ekipman üretimi, sanat eserleri ve ince paslanmaz çelik yapıların birleştirilmesinde ideal bir seçimdir. Yüksek hassasiyet ve kontrol gerektiren projelerde, TIG kaynağının sağladığı esnek ve kaliteli işçilik öne çıkar.Ark Kaynağı (Elektrotlu Ark Kaynağı)

Ark kaynağı, özellikle ağır sanayi, inşaat ve açık hava projelerinde sıklıkla tercih edilen bir kaynak yöntemidir. Bu yöntemde kaplanmış bir elektrot kullanılır ve kaynak işlemi, elektrot ile metal yüzey arasında oluşturulan elektrik arkıyla gerçekleştirilir. Elektrot hem eriyerek dolgu malzemesi işlevi görür hem de kaplamasından dolayı kaynak bölgesini koruyucu bir gaz tabakasıyla sarar. Bu özellikleriyle kalın metallerin birleştirilmesinde oldukça etkilidir ve dış mekan koşullarında güvenilir bir kaynak sunar.Ark Kaynağı Nasıl Çalışır?

Ark kaynağı, kaplı bir elektrot yardımıyla yapılır. Kaynak esnasında, elektrot ile metal arasında bir elektrik arkı oluşturulur. Bu elektrik arkı, metali eriterek kaynak dikişi oluşmasını sağlar. Elektrotun dış kaplaması, kaynak dikişini koruyan ve oksitlenmeyi engelleyen bir gaz tabakası oluşturur. Bu sayede, ark kaynağı işlemi sırasında ek bir koruyucu gaz kullanılmasına gerek kalmaz. Bu yöntemin avantajlarından biri, rüzgar gibi çevresel faktörlere karşı korumalı olmasıdır; bu yüzden açık hava koşullarında tercih edilen bir yöntemdir.Ark Kaynağının Avantajları

- Ağır İşler İçin Uygunluk: Kalın ve ağır metallerin kaynağında yüksek performans sağlar, bu nedenle gemi yapımı, inşaat gibi sektörlerde idealdir.

- Dış Ortamlarda Kullanılabilirlik: Koruyucu gaz gerektirmemesi ve elektrot kaplaması sayesinde dış mekan koşullarında güvenilir sonuçlar sunar.

- Düşük Maliyet: Ark kaynak makineleri genellikle daha düşük maliyetlidir ve elektrot sarf malzemesi olarak oldukça ekonomiktir.

- Geniş Uygulama Alanı: Çelik ve dökme demir gibi sert ve kalın metallerde verimlidir.

Ark Kaynağının Dezavantajları

Ark kaynağının avantajlarının yanı sıra bazı sınırlamaları da bulunur:- Sıçrama ve Temizlik Gereksinimi: Bu yöntemde sıçrama meydana gelebilir ve kaynak dikişi üzerinde cüruf birikebilir. Bu nedenle işlem sonrası temizlik gerekebilir.

- Daha Az Hassasiyet: İnce işçilik ve hassas kaynak işlemleri için MIG veya TIG kaynağı kadar uygun değildir.

- Sınırlı Malzeme Uyumluluğu: Çoğunlukla çelik gibi sert metallerde kullanılır; ince ve hassas metallerde istenilen kaliteyi sağlamaz.

Hangi Projelerde Ark Kaynağı Tercih Edilir?

Ark kaynağı, ağır sanayi projelerinde, kalın ve dayanıklı metallerin kullanıldığı yapılarda tercih edilir. İnşaat projelerinde çelik yapıların birleştirilmesi, gemi yapımı, boru hatları gibi yüksek dayanıklılık gerektiren projelerde yaygın olarak kullanılır. Bu yöntemin düşük maliyeti ve dış mekanda sağladığı avantajlar, onu özellikle dış mekan ve zorlu çevresel koşulların bulunduğu alanlarda vazgeçilmez kılar.Projeniz İçin Doğru Kaynak Yöntemini Seçme Kriterleri

Bir kaynak projesinde en iyi sonucu almak için uygun yöntemi seçmek kritik bir adımdır. Her kaynak yöntemi farklı ihtiyaçlara hizmet eder ve her biri belirli projelerde diğerlerine göre daha avantajlıdır. MIG, TIG ve Ark kaynak yöntemleri arasından doğru tercihi yapmak için göz önünde bulundurulması gereken bazı temel kriterler vardır. Bu kriterleri anlamak, projenizin verimliliğini artırır, maliyetleri düşürür ve istenen kaliteyi sağlar.Malzeme Türü ve Kalınlığı

Kaynak yapılacak malzeme türü ve kalınlığı, yöntem seçiminde en etkili faktörlerden biridir.- MIG Kaynağı, alüminyum ve çelik gibi farklı metallerde etkili olup özellikle ince ve orta kalınlıktaki metallerde başarılıdır.

- TIG Kaynağı, ince ve hassas metallerde mükemmel sonuç verir; bakır, paslanmaz çelik ve alüminyum gibi metallerde yüksek kalite sağlar.

- Ark Kaynağı ise daha kalın metallerde, çelik ve dökme demir gibi dayanıklı materyallerde üstün performans sergiler.

Çalışma Ortamı (İç veya Dış Mekan)

Çalışma ortamı da kaynak yönteminin verimliliğini doğrudan etkiler.- MIG Kaynağı kapalı alanlarda kullanıma daha uygundur. Koruyucu gazın rüzgar gibi dış faktörlerden etkilenmesi nedeniyle açık alanda tercih edilmez.

- TIG Kaynağı da benzer şekilde koruyucu gaz kullanımı gerektirdiğinden kapalı ortamlarda daha verimlidir.

- Ark Kaynağı, koruyucu gaz gerektirmediği için açık hava koşullarında ve rüzgarlı ortamlarda güvenilir bir seçimdir.

İşçilik ve Beceri Gereksinimi

Seçilecek kaynak yönteminde, işçilerin deneyimi ve becerisi de göz önünde bulundurulmalıdır.- MIG Kaynağı, öğrenmesi kolay olması ve otomasyona uygun yapısıyla genellikle düşük deneyim seviyesine sahip kaynakçılar tarafından bile rahatça kullanılabilir.

- TIG Kaynağı, yüksek hassasiyet gerektirir ve diğer yöntemlere göre daha fazla deneyim ve beceri isteyen bir yöntemdir. Özellikle ince işçilik gerektiren projelerde profesyonellerin tercihidir.

- Ark Kaynağı ise deneyimli veya orta düzeyde deneyime sahip kaynakçılar için uygun bir seçenektir.

Estetik ve Dikiş Kalitesi

Kaynak dikişlerinin görünümü ve dayanıklılığı, özellikle estetik önem taşıyan projelerde kritik bir rol oynar.- TIG Kaynağı, pürüzsüz ve estetik açıdan yüksek kaliteli kaynak dikişleri sunar. Bu yüzden ince detay ve estetik gerektiren projelerde idealdir.

- MIG Kaynağı, temiz ve dayanıklı dikişler sunsa da estetik açıdan TIG kaynağı kadar hassas değildir.

- Ark Kaynağı daha çok sağlamlık ve dayanıklılığın ön planda olduğu projelerde tercih edilir; estetik açıdan daha az hassastır.

Maliyet

Kaynak yöntemi seçerken bütçe de önemli bir kriterdir.- Ark Kaynağı, düşük maliyeti ve uygun ekipman gereksinimi sayesinde bütçe dostu bir seçenektir.

- MIG Kaynağı orta düzeyde maliyetlidir, ancak yüksek üretim hızı sağladığından büyük projelerde ekonomiktir.

- TIG Kaynağı ise daha pahalı bir yöntemdir; ekipman maliyeti ve uygulama süresi diğerlerine göre daha yüksektir. Ancak sağladığı yüksek kalite ve estetik dikiş, maliyetini karşılayacak avantajlar sunar.

Sonuç

Kaynak işlemi, metal ve diğer malzemeleri kalıcı olarak birleştirmek için kritik öneme sahip bir tekniktir. MIG, TIG ve Ark kaynak yöntemleri arasından doğru seçimi yapmak, projenizin başarısı, dayanıklılığı ve maliyet verimliliği açısından büyük fark yaratır. Her bir yöntem, farklı proje türleri ve malzemeler için benzersiz avantajlar sunar ve bu yüzden her yöntemin güçlü yönlerini anlamak önemlidir.MIG Kaynağı, geniş yüzeylerde hızlı ve temiz kaynak dikişleri sağladığından, otomotiv ve imalat endüstrilerinde sıklıkla tercih edilir. Çelik ve alüminyum gibi metallerde başarılı sonuçlar sunması, hızlı üretim süreciyle birleşerek verimlilik sağlar. Ancak açık alan kullanımı için uygun olmayabilir, bu nedenle genellikle kapalı ortamda uygulanır.

TIG Kaynağı, ince ve hassas işçilik gerektiren projelerde mükemmel sonuçlar verir. Estetik açıdan kusursuz dikişler sağlayan bu yöntem, uçak sanayi, hassas ekipman üretimi ve sanatsal projeler gibi yüksek kalite beklentisi olan alanlarda tercih edilir. Diğer yöntemlere kıyasla daha fazla beceri gerektirse de, sunduğu dayanıklı ve pürüzsüz dikişler nedeniyle maliyetini karşılayacak üstün bir performans sunar.

Ark Kaynağı ise, ağır sanayi ve inşaat projeleri gibi kalın ve dayanıklı metallerin birleştirilmesi gereken işlerde idealdir. Dış mekanlarda güvenilir bir performans sunması ve düşük maliyeti sayesinde sıkça tercih edilen bir yöntemdir. Ancak ince işçilik gerektiren projelerde tercih edilmemesi önerilir.

Her projeye ve malzeme türüne göre farklı kaynak yöntemleri değerlendirilmeli ve uygun teknik, maliyet ve kalite dengesi gözetilerek seçilmelidir. Doğru kaynak yöntemini seçmek, yalnızca estetik ve sağlamlık sağlamakla kalmaz; aynı zamanda iş süresini kısaltarak maliyetleri de düşürebilir. Bu kılavuzdaki bilgiler doğrultusunda, projenizin ihtiyaçlarını karşılayan en uygun kaynak yöntemini seçebilir, kaynak işlemlerinizde verimliliği ve kaliteyi en üst düzeye çıkarabilirsiniz.